革小物の製作過程。

今日は「組み立て」についての続きです。

前回書いた通り、「組み立て」はひとつの工程というより、細かないくつもの工程の積み重ねで、それも材料ごと、パーツごとに繰り返していく時間のかかる部分です。

その中で、今日説明するのは「ヘリ返し」と「ヤキネン」です。

この二つの工程、今まで説明してきたものと大きく違うのは、これをしていない革製品も多くあるということです。

ただ、必須の工程ではないですが、「薄く作る」ということと「見た目をスマートに仕上げる」ということを実現するためにはこの工程が重要になってくるので、TSUKIKUSAの製品では多く使っている技法です。

ヘリ返し

「ヘリ返し」は、その名の通り革のヘリ(端)部分を返す技法です。

革の断面をそのまま出して磨くコバ磨きで仕上げていく方法もありますが、ヘリ返しをすることで、裏地を挟みこむことが出来るようになるので、より薄く仕上げたいカードポケットの部分に多用しています。

またヘリ返しした方が、ポケットの入り口部分を薄く出来るので、カードを入れやすくなるというメリットもあります。

ヘリを返しているところ。指先に神経を集中する繊細な作業。

ヘリ返しについては、以前のコラム「革小物の製作過程<ヘリ漉き>」のところでも少し触れていますが、ヘリ漉きの段階でヘリ返し用に漉き機で漉いておく必要があります。

厚み1mmの革の先端6mm程の幅だけ、厚み0.2〜0.3mmまで薄くして、そこに出来る段差を利用して真っ直ぐに折り返します。

簡単そうに見えますが、直線に曲げるというのが意外と難易度の高い作業です。

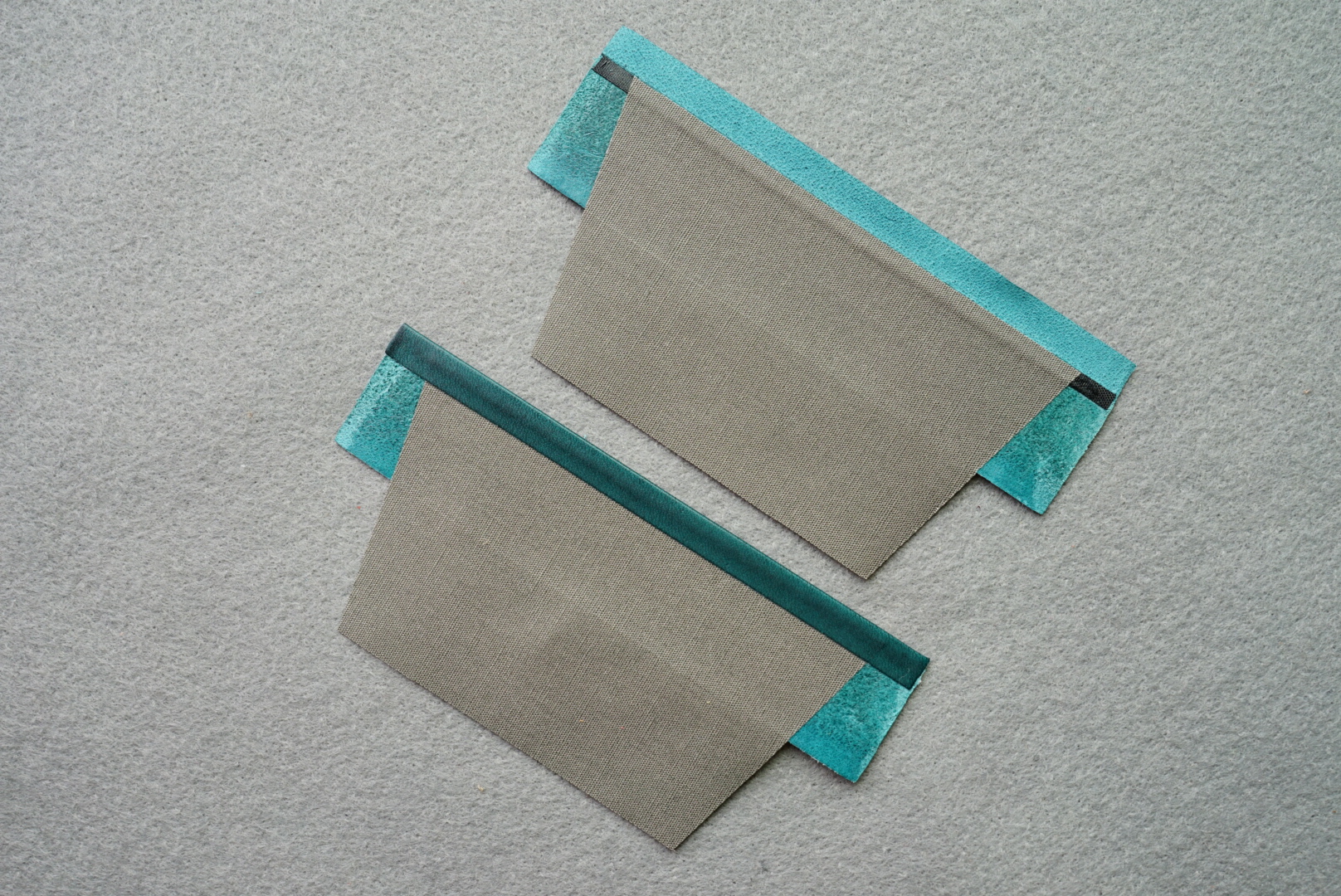

上の写真はヘリを返す前と、返した後のものです。

このパーツではより薄く仕上げるため、生地を貼り合わせています。

革同士の貼り合わせであれば、断面を出してコバを磨く方法もありますが、生地を使う場合はヘリ返しをする必要があります。

上のパーツの上部、生地が貼られていない部分が返すために0.3mmまで薄くした部分です。

この部分を折り返すと、下のように生地を挟み込むような形になります。

*余談・・・生地を使わず革のみで作るほうが「いいもの」というイメージがあるかと思いますが、私は必ずしもそうでもないと考えています。

革と生地では特性が違い、革は厚みがあればとても丈夫ですが、薄くすればするほど、伸びたり、裂けたりする可能性が高くなります。

それでもテンションのかからない部分であれば良いのですが、何かしらで負荷がかかるパーツや、縫製を入れる必要がある部分には極端に薄いものは使えません。

その点、生地であれば0.2mm程度の厚みであっても、正しく使えば伸びることも裂けることもないので使うことができます。

材料費をかけないために、見えない部分は生地にする、というものも世の中にはたくさんありますが、そうではなくて、求めている強度と、厚みを実現するために部分的に生地や芯材を使うことは必要だと考えています。

ヤキネン

ヘリ返しが済んだら「ヤキネン」を入れます。

ヤキネンは、ネンと言われる線を革に引く作業です。

熱コテを使って、革に焼き色を入れるため、ヤキネンと言います。

この作業の

意味としては以下の2つのことがあげられます。

1)熱と押さえつける力を加えることで、表の革と裏地の接着強度があがる。

2)ラインが入ることで、引き締まって見える、飾りとしての効果。

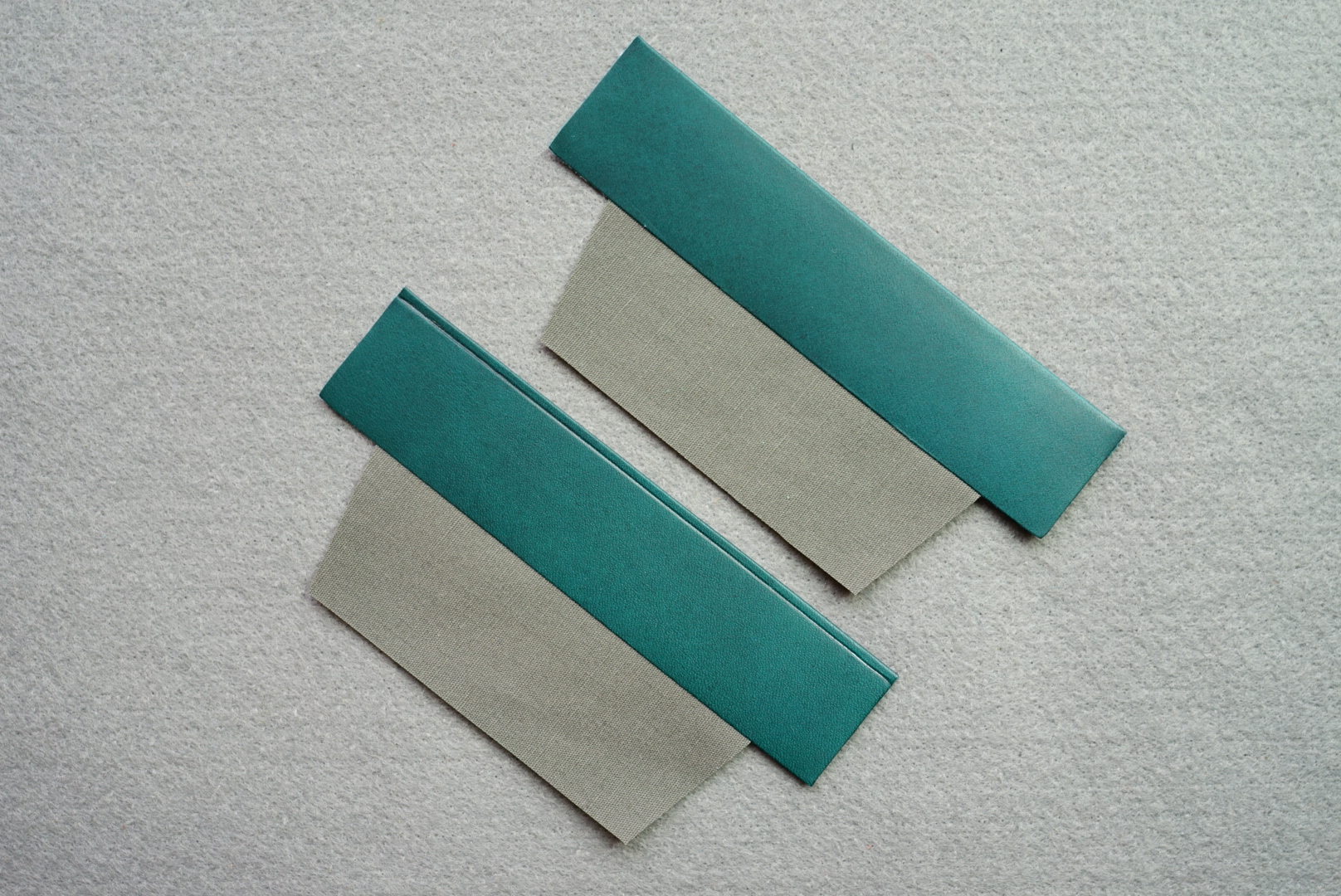

(上)入れる前 (下)入れた後

一本のラインが入ることで、ずいぶん印象が変わります。

熱コテの先端部の形状には色々あり、それによって、線の太さや、端部分の仕上がりが変わります。

先端が二股に分かれていて、右側を革のヘリに引っ掛けてそこを基点にして、左側でラインを入れます。

さらに、電気で熱を入れるものと、アルコールランプで直接熱するものがあります。

電気のものは、温度が安定するというメリットが、直火のものは、温まるスピードが早いというメリットがあります。

TSUKIKUSAでは、それぞれの特性に合わせてクロム鞣しの革には、電気ネン、タンニン鞣しのものには、アルコールランプで熱したものを使い分けています。

一番上が自作の電気ネン、真ん中と下は直接熱するものです。

真ん中のものは、決まった幅のものですが、下のものはネジが付いていて、幅を変えることができます。

ヤキネンを引いている時、途中で止めたり、力の入れ具合が変わると、線が均一に入らないため、一定の力で入れるということが重要です。

裁断が真っ直ぐでなければネンも曲がってしまいます。

ヘリ返しの部分であれば、ヘリ返しが乱れていれば、ヤキネンもキレイには入りません。

ヘリ返しを綺麗にするためには、ヘリ漉きが正確にできている必要があり、そのためには漉き機の刃の研ぎをしっかりと出来なければなりません。

ここまでで紹介してきた作業を、ひとつひとつ正確にしてこなければ、後にしわ寄せがきて、後半の作業に影響してくることになります。

ヤキネンをいれているところ。

失敗したら修正のしようがないので、緊張感ある作業のひとつです。

はじめに書いた通り、ヤキネンをしなくては形にならないというものではありませんが、ヤキネンをすることで強度もあがり、見た目の印象がかなり変わるので、製品を作る上では重要な要素となっています。

プロフィール

豊田観自 代表/デザイン/製作

1985年 広島県生まれ。

大学卒業後、東京浅草の和太鼓・御神輿を製造販売する会社で営業職として働く。

その経験の中で、多くの「職人」と接して自分もモノを作る仕事をしたいと思い、

より日常的な「道具」を作りたいと考え、革製品のメーカーに転職。

2010年から大阪のレザーブランドで5年半、製造・販売に携わり、2015年独立。

自らデザイン、製作、販売までするファクトリーブランド「TSUKIKUSA」を立ち上げる。

革製品の製造に携わって12年ほど(2022年時点)

「小さい」ことと「使いやすい」ことを両立したお財布など、コンパクトな革小物を中心にアイテムを展開。

クラフトイベントへの出店からはじまり、近年は百貨店催事にも数多く出店中。